Підготовка Поверхні

Перед фарбуванням будь-якими методами поверхня повинна бути очищена від жирових забруднень, засобів консервації, змащувально-охолоджуючих рідин, а також окалини, іржі та неорганічних солей; Бажано на поверхні шарів (фосфатних, хроматных та ін), поліпшують адгезію лакофарбового покриття і подовжують термін його служби. Чим агресивніше середовище, в яких експлуатуються покриття, тим ретельніше повинна бути підготовлена поверхня.

Мінімальна товщина лакофарбового покриття повинна на 20% перевищувати максимальну висоту мікронерівностей. При зайвій шорсткості збільшується витрата лакофарбового матеріалу, але термін служби покриття при цьому не збільшується. Найчастіше корозія починається на піках поверхні слабо укритих лакофарбовим матеріалом. Величина показника доступності залежить від методу обробки поверхні. Таблиця 1.

Примітки:

Показник доступності - твір амплітуди голки профілографа на число її коливань, що припадає на одиницю довжини.

Ra - Середньоарифметичне відхилення виступів і западин поверхні від середньої лінії профілограми.

Rz - Висота нерівностей - середня відстань між знаходяться в межах базової довжини п'ятьма вищими точками виступів і п'ятьма нижчими точками западин, виміряне від лінії, паралельної серединній лінії профілограми (ДСТУ 2789-73 "Шорсткість поверхні").

Максимальна величина шорсткості поверхні, прийнятна для фарбування, дорівнює 40 мкм., Величини Ra і Rz залежать від таких технологічних факторів, як склад полірувальних паст і режими полірування, складу травильних розчинів і режими травлення, тип щіток і технологія обробки щітками, гранулометричний склад, твердість і швидкість подачі абразиву при абразивній обробці і т. д.

Найбільш широко поширені фізико-хімічні (частіше їх називають просто хімічними) і механічні методи підготовки поверхні. Рідше застосовують термічні методи.

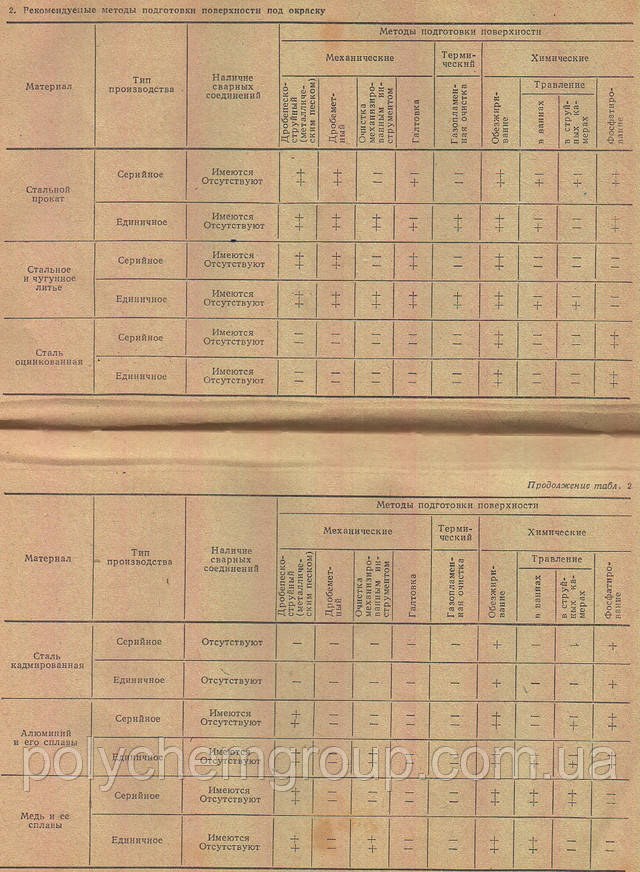

Метод підготовки вибирають залежно від багатьох факторів (таблиця 2) та на підставі техніко-економічних розрахунків. Вартість обробки не завжди є визначальним фактором, оскільки економія, досягнута шляхом зниження якості обробки, може дати збитки через зниження терміну покриття.

При нестачі виробничих площ можна поєднувати хімічні операції, наприклад, травлення з знежиренням, знежирення з фосфатуванням (для виробів зі слабко зажиреною поверхнею), знежирення з пасивацією.

Користуючись таблицею 2, необхідно мати на увазі:

1. Дробоструминний і дробометний методи очищення допускається застосовувати для вузлів і деталей з товщиною стінки не менше 3 мм, газопламенный - при товщині стінки не менше 6 мм.

2. Для виробів складної та особливо складної конфігурації не рекомендується застосовувати стаціонарні дробеметні установки.

3. При виборі хімічних методів обробки підготовки поверхні необхідний очитывать можливість організації процесу нейтралізації оброблених травильних розчинів і стоків.

4. В умовах серійного та одиничного виробництв допускається застосовувати розчини фосфорної кислоти для травлення сталевого прокату зі звареними сполуками.

5. При фосфотуванні виробів зі зварними з'єднаннями необхідно перевіряти характеристики міцності зварних швів.

6. Після травлення лиття потрібно ретельно відмивати поверхні від солей та кислот.

7. Для знежирення алюмінію не допускається застосовувати лужні (рН = 12 -:14) розчини трихлоретилен.

8. Для підготовки алюмінію під фарбування ефективніше хроматування. ніж фофатування.

9. Абразивна обробка алюмінію виробляється подрібненими фруктовими кісточками або склокульками.

10. Зварні шви при всіх методах обробки повинні бути додатково зачищені та захищені фосфатуючими та іншими ґрунтовками.

Деякі дані про вплив методу обробки на довговічність лакофарбового покриття наведені в таблиці 3

Таблиця 3.

Таблиця 2.